ABS filament

Een nieuwe handgreep voor een oude pandeksel

Een nieuwe handgreep voor een oude pandeksel

Geprint in wit ABS en nét een maatje groter voor een beter houvast - resolutie 150 micron

ABS is naast PLA een van de meest gebruikte materialen voor 3D printing. Oorspronkelijk was het zelfs hét materiaal voor 3D printers, maar omdat aan ABS ook nadelen zitten heeft PLA inmiddels die plek overgenomen.

ABS (Acrylonitril-Butadieen-Styreen) is een zeer veel gebruikte kunststof die we ongemerkt kennen van apparaten, gereedschappen of auto's. De bekende Lego-blokjes zijn van ABS gemaakt, net zoals vaak behuizingen van gereedschap zoals boormachines of keukenapparatuur. ABS is een zeer slagvaste en sterke kunststof met een hoge temperatuurbestendigheid. Het wordt vooral gebruikt in spuitgiet toepassingen waarbij het feit dat het materiaal krimpt bij het afkoelen een voordeel is. Door het krimpen komen de gegoten onderdelen namelijk makkelijk los van de mal.

Deze eigenschap is echter ook het grootste minpunt bij het gebruik van ABS bij 3D printen. Allereerst krimpt een ABS object bij het afkoelen waardoor de maatvoering kan afwijken. Maar veel belangrijker is dat de krachten die op het object uitgeoefend worden tijdens het afkoelen groot genoeg kunnen zijn om het object los te trekken van het printbed waardoor het krom trekt of er zelfs scheuren in de print kunnen ontstaan.

Om dit te voorkomen wordt gebruik gemaakt van een verwarmd printbed. Dit voorkomt het te snel afkoelen van het materiaal waarmee het kromtrekken of loskomen zoveel mogelijk kan worden voorkomen. Maar dan nog kunnen prints makkelijk fout gaan. Bijvoorbeeld als een onderdeel bestaat uit een combinatie van dikke en dunnere stukken.

De reden waarom ABS toch veel gebruikt wordt is vanwege het feit dat prints van ABS bruikbaar zijn tot een temperatuur van ongeveer 100 graden Celsius en ook een grote slagvastheid hebben. Dat maakt ABS zeer geschikt voor praktische toepassingen.

De treksterkte van ABS is een stuk lager dan die van bijvoorbeeld PLA, maar de slagvastheid is veel hoger. Dat maakt dat ABS prints beter bestand zijn tegen wisselende spanningen. Waar een PLA onderdeel onder spanning afbreekt zal ABS meegeven en buigen. Worden er echter grote trekkrachten op een onderdeel uitgeoefend, dan zal ABS echter eerder scheuren of breken dan PLA. Het is dus maar net wat de toepassing van de print zal zijn.

Voordelen van ABS

- Redelijke treksterkte (maar minder dan PLA)

- Hoge temperatuurbestendigheid

- Zeer strakke printresultaten haalbaar

- Flexibeler dan PLA

- Hogere slagvastheid dan PLA

- Verkrijgbaar in veel kleuren

Nadelen van ABS

- Krimpt bij het printen

- Hechting van onderlinge printlagen minder sterk

- Minder vormvast bij het printen dan andere materialen

- Vergt meer aandacht bij het printen

- Ongezonde dampen tijdens het printen (goede ventilatie is nodig).

- Onaangename geur tijdens het printen

Gebruik van ABS

- Praktische onderdelen die aan hogere temperaturen blootgesteld worden

- Objecten en onderdelen die veelal buiten gebruikt worden.

Hoewel veel andere printservice bedrijven vaak met ABS werken is dit materiaal bij ons minder populair omdat er inmiddels diverse alternatieven zijn (PETG, HT of Apollo-X of TitanX).

Omdat de naam ABS goed bekend is, worden prints vaak aangevraagd in ABS, zonder dat deze keuze bewust is gemaakt op basis van de gewenste materiaaleigenschappen.

Daar waar grote sterkte gewenst is en hogere gebruikstemperatuur geen eis is prefereren wij PLA en daar waar flexibiliteit nodig en/of een hoger temperatuurbereik gebruiken we in toenemende mate PETG, XT of NGEN in plaats van ABS.

Populariteit

Lange tijd is ABS bij ons een van de minst populaire materialen geweest.

Met name het gemak waarmee prints fout gaan met ABS was ons een doorn in het oog. Om die reden hebben we zeer vaak prints gemaakt in alternatieve materialen.

Gelukkig heeft de ontwikkeling van 3D-print materialen niet stilgestaan en diverse fabrikanten hebben ABS-varianten gelanceerd die zijn geoptimaliseerd voor het 3D printen.

We hebben hiervan diverse variaties geprobeerd en hebben zeer goede resultaten weten te bereiken met ABS van de (Nederlandse) fabrikant Innofil. Dit materiaal heeft veel minder last van krimp en ook de nadelen van geur is sterk gereduceerd.

Inmiddels hebben voor we diverse klant prima prints in ABS gemaakt met een strak en glad resultaat voor toepassingen waarbij de prints aan hogere temperaturen blootgesteld zullen worden.

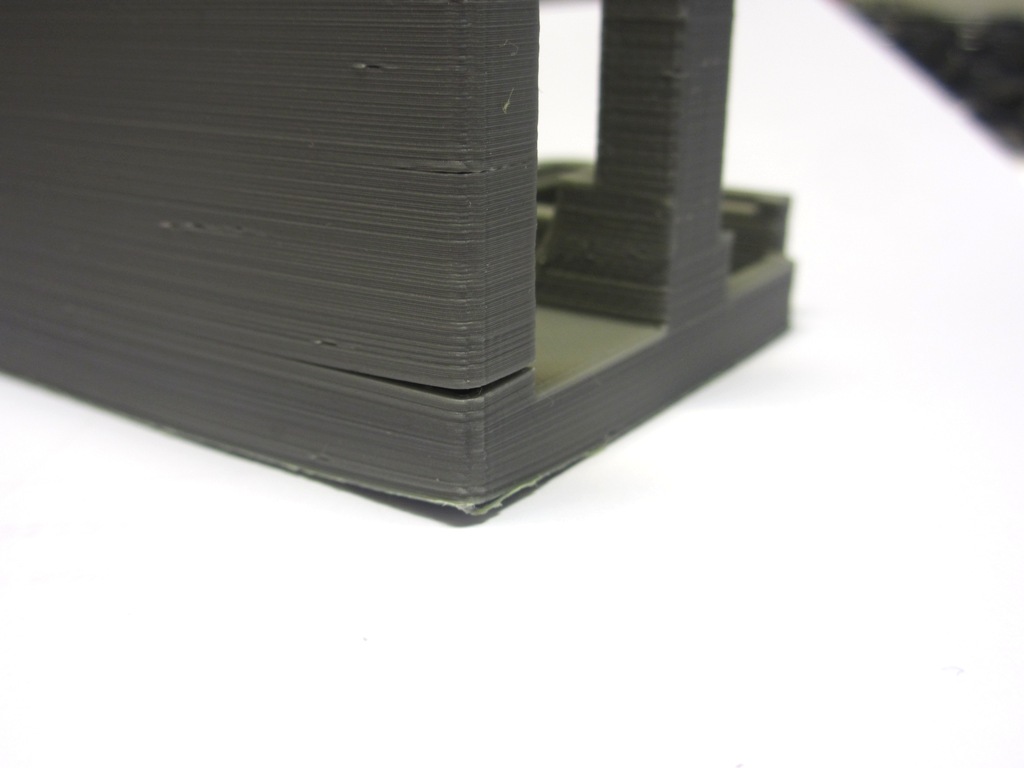

Voorbeeld van een ABS-print die gescheurd is tijdens het printen.

Voorbeeld van een ABS-print die gescheurd is tijdens het printen.

De krimpkrachten tussen de twee delen van de print waren zo groot dat al tijdens het printen een scheur ontstond.

Maar zo kan het ook: In opdracht ontworpen hoornhouder voor maritiem gebruik.

De houder moet de hoorn stevig vasthouden en daarom werd gekozen voor ABS.