Sterkte van 3D geprinte objecten

De sterkte van objecten die met een 3D printer zijn gemaakt is in hoge mate bepalend is voor hun praktische bruikbaarheid.

Zolang het gaat om decoratieve objecten zoals een beeldje is de sterkte niet relevant, maar zodra 3D prints fysiek belast gaan worden, wordt dit uiteraard een heel ander verhaal.

Voor de sterkte van een object zijn twee zaken van belang:

- De eigenschappen van het gekozen materiaal.

- De wijze van printen.

Sterkte gekozen materiaal

Vergeet vooral niet dat 3D printers gebruik maken van thermoplastische kunststoffen. Tenslotte moet het materiaal gesmolten kunnen worden en die eigenschap blijft ook na het printen aanwezig. Ook een eenmaal geprint object blijft dus gevoelig voor temperatuur. Met name het meeste gebruikte materiaal, PLA, is niet geschikt voor toepassingen indien het met temperaturen boven de 55 graden Celsius te maken krijgt.

Een goede vuistregel voor PLA is dat als een object bij gebruik warmer gaat worden dan u als persoon kunt verdragen PLA waarschijnlijk níet het meeste geschikte materiaal is. Voor de duidelijkheid, voor ons als mens is bijvoorbeeld water al snel te heet. Heet kraanwater is in veel gevallen niet warmer dan 60 tot 65 graden Celsius en in bad of onder de douche is water van 40 graden Celsius voor ons al te heet. Ook onderdelen die u draagt kunnen prima van PLA gemaakt worden, maar een PLA-object in de auto laten liggen in de hete zomerzon kan een vervormd object opleveren.

Uiteraard zijn er naast de gevoeligheid voor temperatuur ook andere verschillen tusssen de diverse 3D materialen.

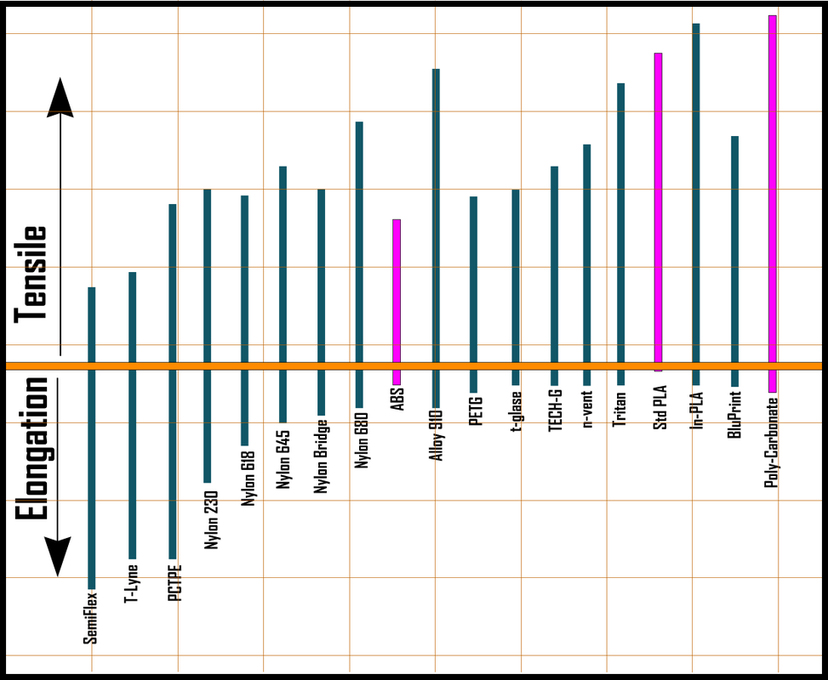

Hieronder staat een grafiek van de Amerikaanse firma Taulman (fabrikant van filament) met daarin de verschillen in sterkte tussen diverse materialen met betrekking tot treksterkte (tensile strength) en rek (elongation).

Relatieve eigenschappen van verschillende 3D print materialen

Relatieve eigenschappen van verschillende 3D print materialen

Het valt direct op dat PLA zo ongeveer de hoogste treksterkte heeft, veel hoger dan bijvoorbeeld ABS.

Toch wordt maar al te vaak ABS genoemd als hét te kiezen materiaal als u sterke prints wilt hebben.

In onze ervaring is dat niet echter niet geheel waar.

Modern PLA zoals dat voor 3D printen wordt gebruikt is voor veel toepassingen juist sterker dan ABS. ABS is als het gaat om temperatuurbestendigheid uiteraard superieur, maar bij kamertemperatuur is zowel de hardheid en treksterkte van PLA beter dan die van ABS (en veel andere print materialen).

Echter, PLA heeft nagenoeg geen rek; het is dus brosser dan ABS. Het breekt af waar andere materialen eerst nog meegeven.

Op bovenstaande grafiek is ook goed te zien waarom wij aan materialen als PETG of een co-polyester als T-glase de voorkeur geven boven ABS. Beide materialen hebben een hogere treksterkte dan ABS (en printen ook nog eens gemakkelijker) en hebben een vergelijkbare flexibiliteit.

Voor de duidelijkheid, Taulman's T-Glase is vergelijkbaar met het XT en NGEN co-polyester van Colorfabb en HDGlass van Formfutura, al heeft elke fabrikant weer zijn eigen variant geproduceerd.

Een nieuwe ontwikkeling op dit gebied is overigens In-PLA (INdustrial PLA). Dit is flexibeler dan 'gewoon' PLA en heeft een nog hogere treksterkte. Ook de bruikbare temperatuurgrens zou hoger liggen dan gewoon PLA. Dit klinkt heel veelbelovend maar helaas hebben wij dit materiaal op het moment van dit schrijven nog nergens kunnen vinden en hebben er op het moment van dit schrijven ook nog geen ervaring mee.

(Update December 2015: De fabrikant Polymaker heeft een met In-PLA vergelijkbaar filament ontwikkeld onder de naam Polymax. Dit heeft volgens de fabrikant een 9x grotere slagvastheid dan gewoon PLA en zou daarmee zelfs beter presteren dan ABS. Wij hebben dit filament inmiddels beproefd en de eerste tests zijn veelbelovend: Kijk ook bij http://www.typer-3dprinting.nl/materialen/polymax-pla-filament)

Oriëntatie

Een ander aspect dat vaak vergeten wordt is de oriëntatie van uw model. FDM-printers bouwen het 3D-object op in dunne laagjes. Daarbij is de sterkte in de X- en Y-richting van het materiaal een stuk groter dan in Z-richting (verticale). Anders gezegd, in het horizontale vlak bestaat een 'strook' materiaal uit een aaneengesloten lijn van filament zoals die door de printkop gelegd wordt.

Echter, in verticale richting wordt de sterkte bepaald door de hechting van de gesmolten laag op de daaronder liggende laag die op dat moment als gestold is. Bij materialen als PLA, PETG of PETG-varianten zoals XT is deze hechting erg goed, maar bij ABS een stuk minder. Ongeacht het gekozen materiaal levert een lagere printsnelheid (in mm/seconde) meestal een beter resultaat op.

Uit tests uitgevoerd door de website http://my3dmatter.com/ bleek dat objecten in de Z-richting 20% tot 30% minder sterk waren dan in de X- en Y-richting.

Wijze van printen

Naast de keuze van het materiaal is het ook belangrijk hoe een object geprint wordt. Wat veel mensen zich niet realiseren is dat 3D prints eigenlijk nooit 100% massief zijn.

Daar zijn een aantal goede redenen voor. Allereerst kost het massief maken van een object niet alleen veel tijd maar ook meer materiaal waardoor de print duurder wordt. Bovendien is het in massief maken in de meeste gevallen ook gewoon niet nodig.

Bij het maken van de 3D printopdracht worden een aantal parameters opgegeven waarvan de dikte van de wanden (boven, onder en zijwanden) en het infill-percentage belangrijk zijn voor de uiteindelijke sterkte van de print.

Ter illustratie een aantal voorbeelden.

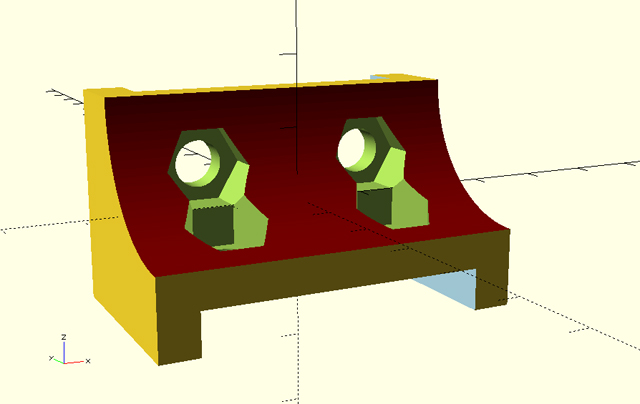

Een hoekprofiel om twee platen haaks aan elkaar te bevestigen

Bovenstaand model is een door ons ontworpen hoekprofiel om twee metalen strips haaks op elkaar te kunnen bevestigen met een paar bouten en moeren.

Om dit model te printen wordt de tekening 'gesliced' om er een printopdracht van te maken. Daarbij wordt (onder andere) een infill-percentage opgegeven. Voor veel objecten is daarvoor een infill van 20% een prima waarde.

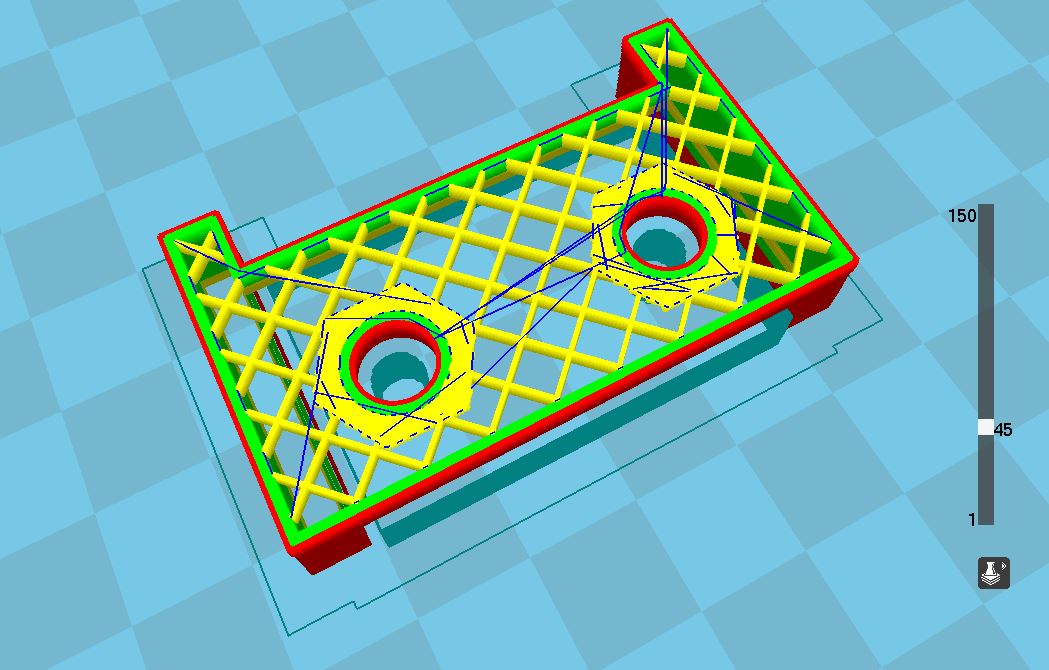

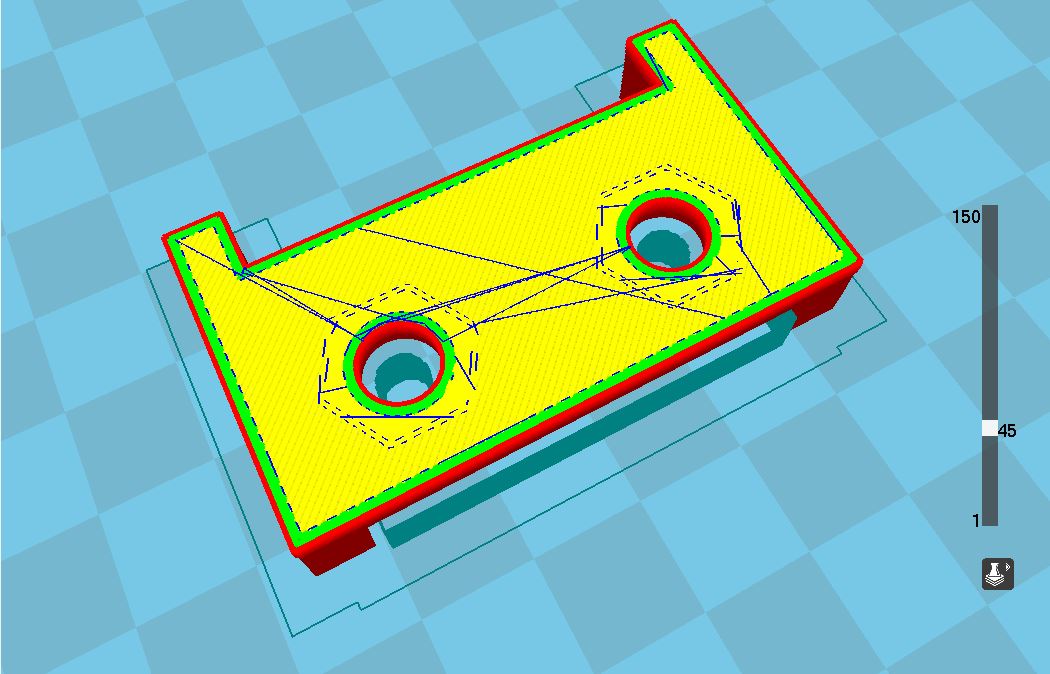

Doorsnee van de print op laag 45 met een infill van 20%.

Duidelijk is te zien dat het object niet massief geprint wordt. De binnenzijde wordt gevuld met een rasterpatroon dat zorgt voor de nodige sterkte en tevens als ondergrond voor het printen van de toplagen.

Doorsnee van de print op laag 45 met een infill van 35%

Doorsnee van de print op laag 45 met een infill van 35%

Als nu de infill vergroot wordt naar 35% wordt de print al een heel stuk 'dichter'. Het wordt dus meer 'opgevuld' en zal dit zal een positief effect hebben op de sterkte ervan.

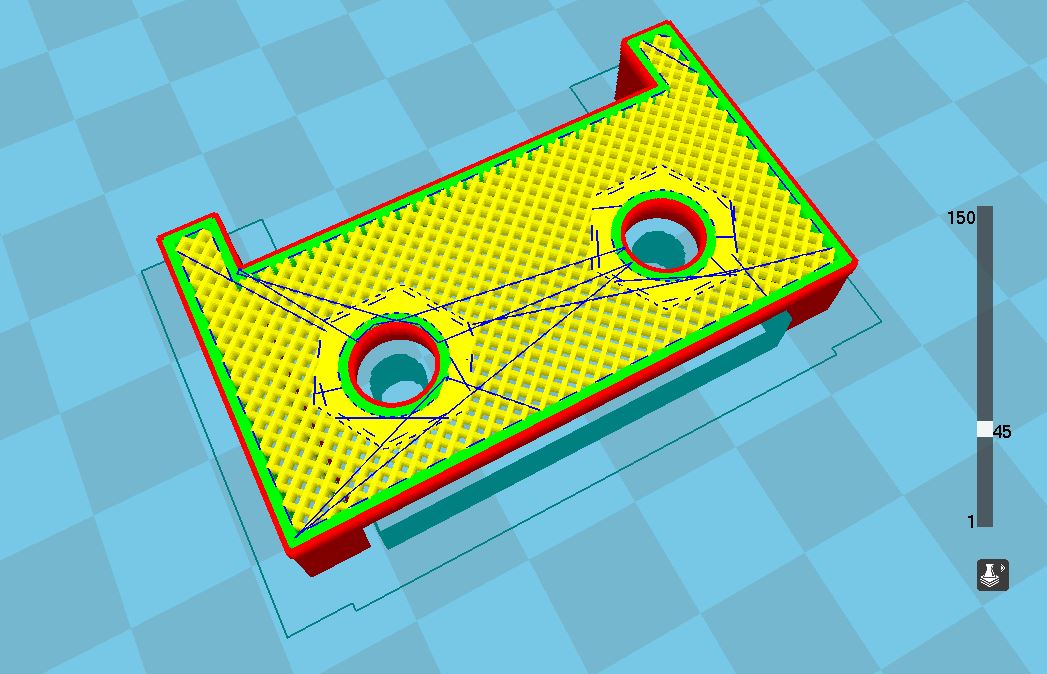

Doorsnee van de print op laag 45 met een infill van 75%

Doorsnee van de print op laag 45 met een infill van 75%

Als de infill verder wordt verhoogd naar 75% wordt het object nog een stuk dichter en zal nog wat sterker worden.

In de praktijk is een verdere verhoging niet altijd zinvol omdat de sterkte niet in gelijke mate stijgt met de toename de infill. Net zoals een metalen buis sterk kan zijn ondanks het feit dat deze hol is, kan een print sterk zijn ook als die niet massief is.

Naast de infill is ook de wanddikte van groot belang. De wanden houden zogezegd de rest van het materiaal bij elkaar. Vaak is het beter om de wanden dikker te maken dan om de infill te vergroten.

Om die reden gebruiken wij meestal een wanddikte van 1.2 mm in plaats van de gebruikelijke 0.8 mm die vaak standaard gehanteerd wordt. En bij prints die écht sterk moeten zijn wordt dit al snel 2.0 mm of meer.